قيمت ورق قلع اندود با توجه به تغييرات قيمت ارز در سالهاي اخير همواره در حال نوسان بوده و ثابت نيست. در وبسايت سراج توس شما ميتوانيد در لحظه، از قيمت انواع آهن و فولاد اطلاع پيدا كنيد. براي دريافت اطلاعات بيشتر درمورد انواع آهن و فولاد و نحوهي ارسال آنها، ميتوانيد با پشتيبانان ما در شركت سراج توس تماس بگيريد.

ورق قلع اندود چيست

قلعاندود كردن كه در انگليسي به آن Tinning ميگويند، فرآيندي است كه توسط آن، برروي فولاد يا آهن لايهي نازكي از قلع پوشانده ميشود. محصول نهايي بدست آمده از اين فرآيند ورق قلعاندود ميباشد. اين ورق اغلب براي جلوگيري از زنگزدگي استفاده ميشود. به ورق قلع در انگليسي Tinplate گفته ميشود. قلع فلزي نقرهاي سفيد و بسيار سبك بوده كه به راحتي ذوب ميشود. بهطور كلي قلع بهندرت بهعنوان يك فلز خالص استفاده ميشود و معمولا آن را با فلزات ديگر تركيب ميكنند تا آلياژهايي كه خواص قلع دارند را ايجاد كنند. اين خواص شامل سطح سمي كم و مقاومت بالا در برابر خوردگي است. قلع خصوصياتي از قبيل: چكش خواري، قابليت فشار دادن، شكل پذيري بدون شكستن و انعطاف پذيري دارد.

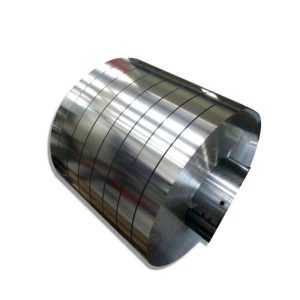

ورق قلعاندود يا همان تينپليت، ورقهايي با ضخامت ۰.۱۶ ميليمتر تا ۰.۴۵ ميليمتر هستند. از ورق قلعاندود بيشتر در تهيهي قوطيهاي چاي، كنسرو، مواد غذايي و روغنهاي نباتي استفاده ميشود. جهت مصونسازي موادغذايي، يك لايه قلع، روي ورق سرد، پوشانده ميشود.

ورق فولادي پايه كه براي توليد ورقهاي تينپليت يا قلع اندود، مورد استفاده قرار ميگيرند، از نوع فولاد كمكربن است كه داراي آلياژ مخصوصي است و بهروش ريختهگيري پيوسته توليد ميشود.

فولادي كه در فرآيند نورد گرم به يك نوار طولاني ورق فولادي تبديل شده، در فرآيندهاي متعدد، نورد سرد شده، به ضخامت مورد نظر كاهش مي يابد و به روشهاي آنيلينگ ويژگيهاي مكانيكي از جمله سختي و مقاومت كششي، در آن به اندازه تعيين شده ميرسد.

روش نورد گرم، در فلزات، سبب ايجاد سطوح صاف و يكنواخت با ضخامت يكسان در ورقهاي قلع اندود، ميشود.

گاهي اوقات در ورقهاي تينپليت، دو طرف ورق، قلع يكسان ندارد (يك طرف ۲.۸ و طرف ديگر ۵.۶). طرفي كه قلع بيشتر دارد، براي داخل ظرف و طرفي كه قلع كمتر دارد براي بيرون ظرف مورد استفاده قرارميگيرد.

در ادامهي مطب، شما را با ورق قلعاندود بيشتر آشنا ميكنيم.

انواع روش توليد ورق قلعاندود

ورقهاي فلزي به دو روش قلع اندود ميشوند:

روش غوطهوري

تا سال ۱۹۳۴ ميلادي، قلعاندود كردن ورقها بهروش غوطهوري انجام ميشد كه درآن سال، روش الكتروليز براي قلعاندود كردن ورقها در انگلستان مورد استفاده قرار گرفت. پس از آن فرآيند پيوستهي توليد براي نوارهاي فولادي، جايگزين روش توليد غير پيوسته ورق شد كه هزينهي توليد ورق قلعاندود را بسيار كاهش داد. اين نوع ورقها داراي ضخامت قلع زياد و يكسان در دو طرف ورق هستند.

تا قبل از جنگ جهاني دوم، عملاً تمام ورقهاي تينپليت با روش غوطهوري ساخته ميشدند. حال آنكه امروزه كمتر از ۶ درصد از كل ورقهاي توليدي بهروش مذكور تهيه ميشوند. با روش غوطهوري هيچگاه امكان پوشش يكنواخت قلع بهميزان كمتر از ۶/۱۹ گرم در مترمربع در دو رويه، ميسر نبود، اما در روش الكتروليت كه پس از جنگ جهاني توسعه يافتهاست، ميتوان تا ۶/۵ گرم در مترمربع، در مجموع دو سطح فولاد را بهطوريكنواخت از قلع پوشاند. يك نوع از ورقهاي تينپليت كه ورق SCMT نيز ناميده ميشوند، به دليل خاصيت مسمومكنندگي سرب، براي موادغذايي نبايد مورد استفاده قرار بگيرند.

روش الكتروليت

قلع به روشهاي مختلفي مورد استفاده قرار ميگيرد كه يكي از آن روشها، آبكاري الكتريكي قلع روي فلزات مختلف است. در آبكاري الكتريكي، از طريق جريان برق لايهي نازكي از قلع روي سطح فلز يا آلياژ رسوب داده ميشود. اين روش از لحاظ اقتصادي مقرون بهصرفه است زيرا فلزات و آلياژهاي مورد استفاده بهعنوان زيرلايه و همچنين تجهيزات ديگري كه در فرايند آبكاري مصرف ميشوند، ارزان هستند. آبكاري الكتريكي از نظر نوع جريان به دو دسته جريان مستقيم و پالسي تقسيم ميشود. از ديدگاه صنعت، روش پالسي در آبكاري بيشتر فلزات، محصولي سختتر و سطحي مقاومتر ايجاد ميكند.

روش جديد قلع اندود كردن

براي قلع اندود كردن قطعات آهن به تازگي در فرانسه يك فرايند جديد ثبت شدهاست. ابتدا قطعه آهن با اسيدسولفوريك رقيق شسته ميشود، سپس وقتي كاملاً تميز شدند، در آب گرم قرار ميگيرند. بعد از آن قطعات را در محلول اسيدهيدروكلريك، مس و روي فرو ميبرند و در آخر داخل حمام قلع كه داراي مقدار كمي روي نيز هست، غوطهور ميكنند. هنگامي كه قلع اندود كردن تمام ميشود، قطعات داخل آب در حال جوش غوطهور ميشوند و فرايند با قرارگرفتن قطعات در شن گرم كه باعث نرم شدن آهن ميشود، به پايان ميرسد.

براي خريد انلاين ورق قلع اندود به وب سايت سراج توس مراجعه كنيد.

ويژگي ورق قلع اندود

ورقهاي تينپليت ويژگيهاي زيادي دارند و همين خصوصيات سبب شدهاست كه از اين نوع ورقها در مصارف مختلف استفادهشود، اين ويژگيها عبارتند از؛ استحكام، قابليت شكلپذيري، خاصيت غيرخورندگي، جوشپذيري، خاصيت ضدزنگزدگي، مقاومت بالا، انعطاف پذيري، ضخامت يكنواخت، عدم فرسايش زود هنگام، درخشندگي و همچنين اين ورقها، داراي ويژگي لحيمكاري آسان ميباشد. علاوه برآن از ورق قلعاندود در صنعت بستهبندي، توليد قوطي، بطري براي نگهداري طولاني مدت موادغذايي استريليزه، تجهيزات پخت، قطعات راديو و ساير تجهيزات الكترونيكي مورد استفاده قرار ميگيرد.

كاربردهاي ورق قلعاندود

ورقهاي قلعاندود بهدليل خاصيت ضدزنگ، مقاومت در برابر خوردگي، انعطاف پذيري بالا و ضخامت كم براي انواع بسته بنديهاي فلزي استفاده ميشود و نقش غيرقابل انكاري در صنعت بستهبندي محصولات دارد.

قطعات خودروسازي

در صنعت خودروسازي از ورق قلعاندود در فيلترهاي روغن، واشرهاي درزبند سرسيلندر و قطعات الكتريكي ماشين آلات و …. استفاده ميشود.

ساختمانسازي

از ورققلعاندود در صنعت ساختمانسازي در مواردي همچون فاصله نگهدارها براي شيشه دوجداره، نردههاي سقف كاذب، بازتابندههاي نور، پردههاي رادياتور، شيرهاي تقويت شده، در پوشش بام و پوشش نماي صنعتي و تجاري، لوازم جانبي ساختمان و … استفاده ميكنند.

لوازم منزل

در لوازم خانگي و لوازم منزل، از ورقهاي قلع اندود استفاده فراواني ميشود كه از جمله آنها، ميتوان به قالبهاي كيك، قطعات سازندهي كپسول گاز، كنسرو سازي، اسپريها، ساخت بطريهاي مواد نوشيدني، سربطري و بسته بندي مواد غذايي اشارهكرد.

تجهيزات الكتريكي

بيشترين استفاده از ورقهاي قلعاندود در تجهيزات الكتريكي، انواع كاور باتري و روكش برخي از قطعات الكتريكي ميباشد همچنين براي ساخت فيلمهاي عكاسي و روكش محافظتي براي كابلهاي فيبر نوري نيز از ورق قلعاندود استفاده ميكنند.

انواع استاندارد توليد ورق قلعاندود

استاندارد DIN آلمان

اين استاندارد يكي از استانداردهاي بينالمللي مربوط به كشور آلمان ميباشد كه مجموعهاي از قوانين و مقررات ساخت، توليد، اندازهگيري و تست محصولات و توليدي صنعتي است. استاندارد DIN آلمان جزو استانداردهاي سختگيرانه در زمينهي توليد لوله و اتصالات پلياتيلن در دنيا ميباشد كه اكثر توليدكنندگان بزرگ دنيا از اين استاندارد براي توليد محصولات استفاده مينمايند.

استاندارد ASTM

نام كامل آن American Society for Testing and Materials يا انجمن آمريكايي آزمون و مواد است كه با كوششهاي بنجامين دادلي ذر سال ۱۸۹۸ براي سر و سامان دادن به توليد ريلهاي راه آهن تاسيس شد. حدود ۱۳۰۰۰ استاندارد ASTM بيش از ۱۴۰ صنعت مختلف، از فولاد و نيروگاه هستهاي گرفته تا پارچه و ماژيك وايت برد را پوشش ميدهند.

آشنايي با استانداردهاي ASTM : ASTM يك سازمان بينالمللي توسعهي استاندارد است. اين سازمان استانداردهاي فني را بهصورت داوطلبانه تعريف و به چاپ ميرساند. اين استانداردها گسترهي وسيعي از مواد، توليدات ، سيستمها و وسيلهها را شامل ميشود.

ASTM مانند سازمانهاي استاندارد ديگر از جمله؛ BSI ( استاندارد بريتانيا)، DIN (سازمان استاندارد آلمان ) و AFNOR (سازمان استاندار فرانسه ) است ولي با اين تفاوت كه اين سازمان، يك هيئت استاندارد ملي نيست كه در آمريكا وظيفهي توسعهي استاندارد را داراست. در حقيقت در آمريكا ANSI ) American National Standards Institue ) وظيفهاي مانند سازمانهاي بالا را بر عهده دارد. بههرحال ASTM ، يك عملكرد كنترلي بين توسعهدهندگان استاندارد در آمريكا دارد و اين ادعا را دارد كه بزرگترن ارگان توسعه دهندهي استاندارد در جهان است.

بهترين قيمت انواع ورقهاي فولادي را در وب سايت سراج توس جستجو كنيد.

توليدكنندگان ورق قلعاندود

شركت فولاد مباركه اصفهان

شركت فولاد مباركه، زير مجموعههاي فعالي در صنعت فولاد كشور دارد كه هركدام در بخشهاي مختلف توسعه يافتهاند و برخي از آنها تشكيلدهندهي گروههاي زيرمجموعه و فعال ديگري در صنايع ميباشند. از آن جمله ميتوان به مجموعههاي زير اشارهنمود:

شركت فولاد هرمزگان جنوب، شركت صنايع معدني فولاد سنگان خراسان، شركت فولاد سفيد دشت چهارمحال بختياري، شركت ورق خودرو چهارمحال و بختياري، شركت فولاد اميركبير كاشان، شركت فلز تدارك، شركت توكا فولاد و …

ورق قلعاندود ضخامت ۰.۲۳ ميليمتر در كارخانهي فولاد مباركهي اصفهان، توليد ميشود. ورق فولادي، از طريق فرآيند الكتروليت اسيدي با محلول فرواستان، با لايهي نازكي از قلع پوشانده شدهاست. دراين روش، ورق را بهروش الكتروليتي و سپس با آب شستشو داده و وارد حوضچههاي الكتروليت ميكنند. طي پنج مرحله، شمش خالص قلع كه بهعنوان آند قرارداده ميشود، روي سطح ورق فولادي كه نقش كاتد را ايفا ميكند نشانده ميشود.

سپس ورق وارد كوره مافل با دماي ذوب قلع شده و سريع سرد ميشود كه علاوه بر افزايش خاصيت چسبندگي، براقيت سطح نيز بيشتر ميگردد. امكان قلعاندود كردن دو سطح ورق هم وجود دارد. جهت افزايش مقاومت در برابر اكسيداسيون سطحي و تغيير رنگ سطح ورق در طول مدت نگهداري در انبار، طي يك عمليات شيميايي، لايهاي از كروم روي سطح ورق رسوب ميدهند. در پايان اين مرحله و پس از شستشوي ورق با آب و خشك كردن با هواي گرم، بهمنظور محافظت از آسيبهاي سطحي هنگام بستهبندي و حمل ونقل، بهروش الكترواستاتيك، لايهي بسيار نازكي از روغن، روي دو سطح ورق مينشانند.

با انتخاب دماي تمپر مناسب براي اين محصولات ميتوان شكلپذيري و خواص استحكامي خوبي را انتظار داشت. اين ورقها با خاصيت لحيمپذيري، جوشپذيري و غيرسمي بودن، كاربرد وسيعي در صنايعغذايي، از جمله توليد قوطيهاي كنسرو، قوطيهاي كششي، سر و كف قوطيهاي سهتكه، صنايع شيميايي، دارويي، رنگ، ساخت فيلتر روغن، گازوئيل، هوا و آب براي كاميون، اتوبوس، تراكتور و ماشينآلات سنگين، صنايع اسباببازي و باتريسازي دارد.

در وبسايت سراج توس شما ميتوانيد از قيمت ورق قلع اندود اطلاع پيدا كرده و جهت خريد اقدام كنيد. پشتيبانان و كارشناسان فروش ما در شركت سراج توس همواره آماده پاسخگويي و راهنمايي شما هستند.